स्टेनलेस स्टील रिएक्टर ताप प्रेरण

Description

प्रेरण ताप 304#, 310#, 316# स्टेनलेस स्टील प्रतिक्रिया केतली, स्टेनलेस कंटेनर

प्रेरण हीटिंग रासायनिक रिएक्टर रिएक्टर और केटल्स के लिए, आटोक्लेव, प्रोसेस वेसल्स, स्टोरेज एंड सेटलिंग टैंक, बाथ, वैट एंड स्टिल पॉट्स, प्रेशर वेसल्स, वेपोराइजर और सुपरहिटर्स, हीट एक्सचेंजर्स, रोटरी मसूड़ों, पाइप्स, ड्यूल फ्यूल हीटेड वेसल्स और केमिकल वेसल्स सबसे उन्नत प्रिसिजन हीटिंग हैं। किसी भी द्रव प्रसंस्करण के लिए उपलब्ध विधि।

विभिन्न प्रकार के रिएक्टरों को गर्म करने के पारंपरिक तरीके मूल रूप से प्रतिरोध तार, गैस, ईंधन तेल, जैव ईंधन या अन्य अप्रत्यक्ष हीटिंग का उपयोग करते हैं। गर्मी हस्तांतरण को प्राप्त करने के लिए लगभग सभी ताप विधियां तापमान अंतर के सिद्धांत का उपयोग करती हैं। एक ओर, यह पारंपरिक ताप प्रक्रिया स्थानांतरण प्रक्रिया के दौरान ऊष्मा ऊर्जा बर्बाद हो जाएगी, और दूसरी ओर, उपकरण की उत्पादन क्षमता कम हो जाएगी क्योंकि तापमान अंतर का आकार हीटिंग गति को प्रभावित करेगा।

विभिन्न प्रकार के रिएक्टरों को गर्म करने के पारंपरिक तरीके मूल रूप से प्रतिरोध तार, गैस, ईंधन तेल, जैव ईंधन या अन्य अप्रत्यक्ष हीटिंग का उपयोग करते हैं। गर्मी हस्तांतरण को प्राप्त करने के लिए लगभग सभी ताप विधियां तापमान अंतर के सिद्धांत का उपयोग करती हैं। एक ओर, यह पारंपरिक ताप प्रक्रिया स्थानांतरण प्रक्रिया के दौरान ऊष्मा ऊर्जा बर्बाद हो जाएगी, और दूसरी ओर, उपकरण की उत्पादन क्षमता कम हो जाएगी क्योंकि तापमान अंतर का आकार हीटिंग गति को प्रभावित करेगा।

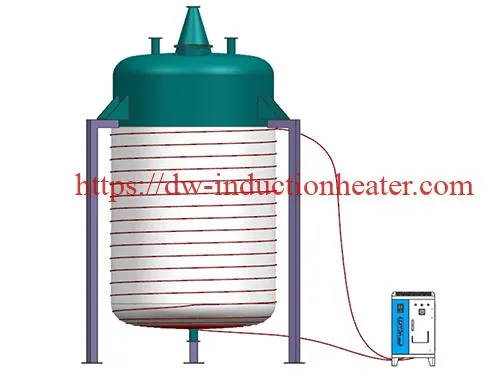

RSI विद्युत चुम्बकीय प्रेरण हीटर वाहक के रूप में प्रतिक्रिया केतली का उपयोग करता है, और विद्युत चुम्बकीय ड्राइव हीटिंग द्वारा पारंपरिक स्थानांतरण हीटिंग को प्रतिस्थापित करता है, और सीधे प्रतिक्रिया केतली शरीर को हीटिंग प्रेरित करता है, इसलिए हीटिंग गति में सुधार किया जा सकता है। उसी समय, कुंडल को बाहरी दीवार o . पर व्यवस्थित किया जा सकता है एफ प्रतिक्रिया केतली, और प्रतिक्रिया केतली में उच्च तापमान के कारण हीटिंग डिवाइस क्षतिग्रस्त नहीं होगा। इसी समय, हीटिंग प्रक्रिया के दौरान हीटिंग प्रक्रिया के कारण कोई उत्सर्जन नहीं होता है, जो पारंपरिक हीटिंग उपकरणों की कम उत्पादन क्षमता और हीटिंग तत्वों के रखरखाव की समस्या को हल करता है। बार-बार होने वाली समस्याएं और जलने से होने वाला पर्यावरण प्रदूषण।

एफ प्रतिक्रिया केतली, और प्रतिक्रिया केतली में उच्च तापमान के कारण हीटिंग डिवाइस क्षतिग्रस्त नहीं होगा। इसी समय, हीटिंग प्रक्रिया के दौरान हीटिंग प्रक्रिया के कारण कोई उत्सर्जन नहीं होता है, जो पारंपरिक हीटिंग उपकरणों की कम उत्पादन क्षमता और हीटिंग तत्वों के रखरखाव की समस्या को हल करता है। बार-बार होने वाली समस्याएं और जलने से होने वाला पर्यावरण प्रदूषण।

- ऊर्जा से भरपूर

इंडक्शन हीटिंग बिजली को गर्मी में परिवर्तित करने में 98% से अधिक कुशल है, जिससे 30% और अधिक ऊर्जा की बचत होती है। - सुरक्षित और विश्वसनीय

बुद्धिमान नियंत्रण के साथ, प्रेरण हीटिंग एक सुरक्षित संचालन सुनिश्चित करते हुए खुली लौ और हीटिंग माध्यमों की आवश्यकता को समाप्त करता है। - पारिस्थितिकी के अनुकूल

खुली लौ की आवश्यकता के बिना, प्रेरण हीटिंग धूल, गंध, शोर और खतरनाक गैसों का उत्पादन नहीं करता है, जो राष्ट्रीय ऊर्जा संरक्षण नीति की आवश्यकताओं के अनुरूप है। - डिजिटल नियंत्रण

डिजिटल नियंत्रण प्रणाली एक बुद्धिमान संचालन की पेशकश करते हुए सटीक तापमान नियंत्रण सुनिश्चित करती है। - कॉम्पैक्ट संरचना, आसान रखरखाव

हमारे पास है प्रेरण हीटिंग मशीन 1 किलोवाट ~ 500 किलोवाट से। ताप तापमान 0~650 सी। हम विभिन्न प्रकार के रिएक्टर के लिए उपयुक्त प्रेरण हीटिंग मशीन बना सकते हैं।

अभिकर्मक हीटिंग के लिए प्रेरण हीटिंग का लाभ:

1. उच्च हीटिंग प्रभाव के साथ जल्दी से हीटिंग गति

2. प्रेरण का तार और गर्म पोत की दीवार के बीच कोई शारीरिक संपर्क नहीं

3. तत्काल स्टार्ट-अप और शट-डाउन; कोई थर्मल जड़ता नहीं

4. कम गर्मी का नुकसान

5. सटीक उत्पाद और पोत की दीवार के तापमान पर नियंत्रण के बिना गोली मार

6. उच्च ऊर्जा इनपुट, स्वचालित या माइक्रो-प्रोसेसर नियंत्रण के लिए आदर्श

7. लाइन वोल्टेज पर सुरक्षित खतरा क्षेत्र या मानक औद्योगिक संचालन

8. उच्च दक्षता पर प्रदूषण मुक्त वर्दी हीटिंग

10. कम या उच्च तापमान

11. सरल और लचीला संचालित करने के लिए

12. न्यूनतम रखरखाव

13. लगातार उत्पाद की गुणवत्ता

14. हीटर न्यूनतम तल स्थान की आवश्यकता के साथ स्व-निहित है

15. 24 घंटे काम करने और 10 साल से अधिक काम करने वाले जीवन के लिए सुरक्षित और स्थिर

प्रेरण हीटिंग का तार डिजाइन धातु के बर्तन और अधिकांश रूपों और आकृतियों के टैंक सूट करने के लिए उपलब्ध हैं जो कुछ सेंटीमीटर से लेकर कई मीटर व्यास या लंबाई के होते हैं। हल्के स्टील, पहने हुए हल्के स्टील, ठोस स्टेनलेस स्टील या अलौह जहाजों को सफलतापूर्वक गर्म किया जा सकता है। आम तौर पर 6 ~ 10 मिमी की न्यूनतम दीवार की मोटाई की सिफारिश की जाती है।

RSI प्रेरण वेल्ड प्रीहेटिंग मशीन शामिल हैं:

1. प्रेरण ताप शक्ति।

2. प्रेरण हीटिंग का तार।

3. केबल बढ़ाएं

4. कश्मीर प्रकार थर्मोकपल और इतने पर।

इंडक्शन हीटिंग अन्य प्रणालियों में नहीं मिला लाभ प्रदान करता है: परिवेश में गर्मी का कोई महत्वपूर्ण उत्सर्जन नहीं होने से बेहतर संयंत्र उत्पादन दक्षता और बेहतर संचालन की स्थिति।

प्रेरण प्रक्रिया हीटिंग का उपयोग करने वाले विशिष्ट उद्योग:

• रिएक्टर और केटल्स।

• चिपकने वाला और विशेष कोटिंग्स।

• रासायनिक, गैस और तेल।

• खाद्य प्रसंस्करण।

• धातुकर्म और धातु परिष्करण और इतने पर।

HLQ प्रेरण ताप रासायनिक रिएक्टर / वेसल्स सिस्टम निर्माता

हम में 20 से अधिक वर्षों का अनुभव है प्रेरण हीटिंग और पूरी दुनिया में कई देशों में वेसल और पाइप हीटिंग सिस्टम विकसित, डिज़ाइन, निर्मित, स्थापित और चालू किए गए हैं। हीटिंग सिस्टम स्वाभाविक रूप से सरल और बहुत विश्वसनीय होने के कारण, इंडक्शन द्वारा हीटिंग के विकल्प को पसंदीदा विकल्प माना जाना चाहिए। इंडक्शन हीटिंग प्रक्रिया में प्रत्यक्ष रूप से ली गई बिजली की सभी आवश्यकताओं को पूरा करती है और जहां आवश्यकता होती है, ठीक उसी तरह गर्मी में तब्दील हो जाती है। यह लगभग किसी भी पोत या पाइप प्रणाली को सफलतापूर्वक लागू किया जा सकता है, जिसे गर्मी के स्रोत की आवश्यकता होती है।

इंडक्शन अन्य माध्यमों से अप्राप्य कई लाभ प्रदान करता है और बेहतर संयंत्र उत्पादन दक्षता और बेहतर संचालन की स्थिति देता है क्योंकि आसपास के वातावरण में गर्मी का कोई महत्वपूर्ण उत्सर्जन नहीं है। प्रणाली विशेष रूप से घनिष्ठ नियंत्रण प्रतिक्रिया प्रक्रियाओं के लिए उपयुक्त है, जैसे कि हेज़ार्ड एरिया में सिंथेटिक रेजिन का उत्पादन।

प्रत्येक के रूप में प्रेरण हीटिंग पोत प्रत्येक ग्राहकों के लिए विशिष्ट आवश्यकताओं और आवश्यकताओं के अनुसार है, हम अलग-अलग ताप दरों के साथ अलग-अलग आकार प्रदान करते हैं। हमारे इंजीनियरों को विकसित कस्टम बनाने में कई वर्षों का अनुभव है प्रेरण हीटिंग सिस्टम उद्योगों की एक विस्तृत श्रृंखला में आवेदनों की एक विस्तृत श्रृंखला के लिए। हीटर्स को प्रक्रिया की सटीक आवश्यकताओं के अनुरूप बनाया गया है और इसका निर्माण हमारे कार्य या साइट पर जहाज पर त्वरित फिटिंग के लिए किया जाता है।

अद्वितीय लाभ

• प्रेरण कुंडल और गर्म पोत की दीवार के बीच कोई शारीरिक संपर्क नहीं।

• तेजी से स्टार्ट-अप और शट-डाउन। कोई थर्मल जड़ता नहीं।

• कम गर्मी का नुकसान

• सटीक उत्पाद और पोत की दीवार के तापमान पर नियंत्रण के बिना गोली मार।

• उच्च ऊर्जा इनपुट। स्वचालित या माइक्रो-प्रोसेसर नियंत्रण के लिए आदर्श

• लाइन वोल्टेज पर सुरक्षित खतरा क्षेत्र या मानक औद्योगिक संचालन।

• उच्च दक्षता पर प्रदूषण मुक्त वर्दी हीटिंग।

• कम चलने की लागत।

• कम या उच्च तापमान काम करना।

• सरल और लचीला संचालित करने के लिए।

• न्यूनतम रखरखाव।

• लगातार उत्पाद की गुणवत्ता।

• न्यूनतम तल स्थान की आवश्यकता को पूरा करने वाले पोत पर हीटर स्वयं निहित है।

प्रेरण हीटिंग का तार डिजाइन वर्तमान उपयोग में धातु के जहाजों और अधिकांश रूपों और आकृतियों के टैंक के लिए उपलब्ध हैं। कुछ सेंटीमीटर से लेकर कई मीटर व्यास या लंबाई तक। हल्के स्टील, पहने हुए हल्के स्टील, ठोस स्टेनलेस स्टील या अलौह बर्तन सभी को सफलतापूर्वक गर्म किया जा सकता है। आम तौर पर 6 मिमी की न्यूनतम दीवार की मोटाई की सिफारिश की जाती है।

यूनिट रेटिंग डिज़ाइन 1KW से 1500KW तक के होते हैं। प्रेरण हीटिंग सिस्टम के साथ पावर घनत्व इनपुट पर कोई सीमा नहीं है। कोई भी सीमा जो मौजूद है, वह पोत की दीवार सामग्री की उत्पाद, प्रक्रिया या धातुकर्म विशेषताओं की अधिकतम गर्मी अवशोषण क्षमता द्वारा लगाया जाता है।

इंडक्शन हीटिंग प्रक्रिया में प्रत्यक्ष रूप से ली गई बिजली की सभी आवश्यकताओं को पूरा करता है और जहां आवश्यक होता है, ठीक उसी तरह गर्मी में बदल जाता है। चूंकि हीटिंग उत्पाद के संपर्क में पोत की दीवार में प्रत्यक्ष रूप से होती है और गर्मी के नुकसान बेहद कम होते हैं, सिस्टम अत्यधिक कुशल (90% तक) होता है।

इंडक्शन हीटिंग अन्य साधनों द्वारा अप्राप्य कई बेहतरीन लाभ प्रदान करता है और बेहतर संयंत्र उत्पादन दक्षता और बेहतर संचालन की स्थिति देता है क्योंकि आसपास के वातावरण में गर्मी का कोई महत्वपूर्ण उत्सर्जन नहीं है।

प्रेरण प्रक्रिया हीटिंग का उपयोग करने वाले विशिष्ट उद्योग:

• रिएक्टर और केटल्स

• चिपकने वाला और विशेष कोटिंग्स

• रासायनिक, गैस और तेल

• खाद्य प्रसंस्करण

• धातुकर्म और धातु परिष्करण

• प्रीहीटिंग वेल्डिंग

• परत

• मोल्ड हीटिंग

• फिटिंग और अनफ़िटिंग

• थर्मल विधानसभा

• भोजन सुखाना

• पाइपलाइन द्रव ताप

• टैंक और पोत हीटिंग और इन्सुलेशन

HLQ इंडक्शन इन-लाइन हीटर व्यवस्था का उपयोग अनुप्रयोगों के लिए किया जा सकता है:

• रासायनिक और खाद्य प्रसंस्करण के लिए वायु और गैस का ताप

• गर्म तेल प्रक्रिया और खाद्य तेलों के लिए

• वाष्पीकरण और सुपरहिटिंग: त्वरित भाप उठाना, कम और उच्च तापमान / दबाव (800 बार में 100ºC तक)

पिछले पोत और सतत हीटर परियोजनाओं में शामिल हैं:

रिएक्टर और केटल्स, आटोक्लेव, प्रोसेस वेसल्स, स्टोरेज एंड सेटलिंग टैंक, बाथ, वैट एंड स्टिल पॉट्स, प्रेशर वेसल्स, वेपोराइजर और सुपरहिटर्स, हीट एक्सचेंजर्स, रोटरी ड्रम, पाइप्स, ड्यूल फ्यूल हीटेड वेसल्स

पिछली इन-लाइन हीटर परियोजना में शामिल हैं:

हाई प्रेशर सुपर हीटेड स्टीम हीटर, रीजेनरेटिव एयर हीटर्स, लुब्रिकेटिंग ऑयल हीटर, एडिबल ऑयल और कुकिंग ऑयल हीटर, गैस हीटर जिसमें नाइट्रोजन, नाइट्रोजन आर्गन और कैटेलिटिक रिच गैस (सीआरजी) हीटर शामिल हैं।

प्रेरण ऊष्मन एक विद्युत धारा को प्रेरित करने के लिए एक वैकल्पिक चुंबकीय क्षेत्र को लागू करके विद्युत रूप से प्रवाहकीय सामग्री को चुनिंदा रूप से गर्म करने की एक गैर-संपर्क विधि है, जिसे सामग्री में एक एडिट करंट के रूप में जाना जाता है, जिसे अतिसंवेदनशील के रूप में जाना जाता है, जिससे अतिसंवेदनशील ताप होता है। धातु धातुओं को पिघलने, शोधन, गर्मी उपचार, वेल्डिंग और टांका लगाने के उद्देश्य से धातु उद्योग में कई वर्षों से प्रेरण हीटिंग का उपयोग किया जाता है। इंडक्शन हीटिंग को आवृत्तियों की एक विस्तृत श्रृंखला पर अभ्यास किया जाता है, एसी पॉवरलाइन आवृत्तियों से कम से कम 50 हर्ट्ज तक दसियों मेगाहर्ट्ज की आवृत्तियों तक।

किसी दिए गए इंडक्शन फ़्रीक्वेंसी में इंडक्शन फ़ील्ड की हीटिंग दक्षता बढ़ जाती है जब एक ऑब्जेक्ट में एक लंबा चालन पथ मौजूद होता है। बड़े ठोस काम के टुकड़ों को कम आवृत्तियों के साथ गरम किया जा सकता है, जबकि छोटी वस्तुओं को उच्च आवृत्तियों की आवश्यकता होती है। किसी दिए गए आकार की वस्तु को गर्म करने के लिए, बहुत कम आवृत्ति एक अक्षम हीटिंग प्रदान करती है क्योंकि प्रेरण क्षेत्र में ऊर्जा वस्तु में एड़ी धाराओं की वांछित तीव्रता उत्पन्न नहीं करती है। बहुत अधिक आवृत्ति, दूसरी ओर, गैर-समान हीटिंग का कारण बनता है क्योंकि प्रेरण क्षेत्र में ऊर्जा वस्तु में प्रवेश नहीं करती है और एड़ी की धाराएं केवल सतह पर या उसके पास प्रेरित होती हैं। हालांकि, गैस-पारगम्य धातु संरचनाओं के प्रेरण हीटिंग को पूर्व कला में नहीं जाना जाता है।

गैस चरण उत्प्रेरक प्रतिक्रियाओं के लिए पहले की कला प्रक्रियाओं के लिए आवश्यक है कि उत्प्रेरक के पास उत्प्रेरक सतह के लिए अधिकतम संपर्क करने के लिए प्रतिक्रियाशील गैस अणुओं के लिए उच्च सतह क्षेत्र हो। पूर्ववर्ती कला प्रक्रियाएं आमतौर पर आवश्यक सतह क्षेत्र को प्राप्त करने के लिए एक झरझरा उत्प्रेरक सामग्री या उपयुक्त रूप से समर्थित कई छोटे उत्प्रेरक कणों का उपयोग करती हैं। ये पूर्व कला प्रक्रियाएं उत्प्रेरक को आवश्यक गर्मी प्रदान करने के लिए चालन, विकिरण या संवहन पर निर्भर करती हैं। रासायनिक प्रतिक्रिया की अच्छी चयनात्मकता प्राप्त करने के लिए अभिकारकों के सभी भागों को एक समान तापमान और उत्प्रेरक वातावरण का अनुभव करना चाहिए। एक एंडोथर्मिक प्रतिक्रिया के लिए, गर्मी वितरण की दर इसलिए उत्प्रेरक बिस्तर के पूरे वॉल्यूम पर यथासंभव समान होनी चाहिए। दोनों चालन, और संवहन, साथ ही विकिरण, आवश्यक रूप से गर्मी वितरण की आवश्यक दर और एकरूपता प्रदान करने की उनकी क्षमता में सीमित हैं।

जीबी पेटेंट 2210286 (जीबी '286), जो पूर्व कला की विशिष्ट है, बढ़ते छोटे उत्प्रेरक कणों को सिखाता है जो धातु के समर्थन पर विद्युत प्रवाहकीय नहीं होते हैं या उत्प्रेरक को इसे विद्युत प्रवाहकीय प्रस्तुत करने के लिए डोपिंग करते हैं। धात्विक समर्थन या डोपिंग सामग्री प्रेरण गर्म होती है और बदले में उत्प्रेरक को गर्म करती है। यह पेटेंट उत्प्रेरक बिस्तर के माध्यम से एक फेरोमैग्नेटिक कोर गुजरने का उपयोग सिखाता है। फेरोमैग्नेटिक कोर के लिए पसंदीदा सामग्री सिलिकॉन लोहा है। यद्यपि लगभग 600 डिग्री सेल्सियस तक प्रतिक्रियाओं के लिए उपयोगी है, जीबी पेटेंट 2210286 का तंत्र उच्च तापमान पर गंभीर सीमाओं से ग्रस्त है। फेरोमैग्नेटिक कोर की चुंबकीय पारगम्यता उच्च तापमान पर काफी कम हो जाएगी। Erickson, CJ, "उद्योग के लिए ताप की पुस्तिका", पीपी 84-85 के अनुसार, लोहे की चुंबकीय पारगम्यता 600 C पर कम होने लगती है और प्रभावी रूप से 750 C से चली जाती है, क्योंकि GB, 286 की व्यवस्था में, चुंबकीय उत्प्रेरक बिस्तर में क्षेत्र फेरोमैग्नेटिक कोर के चुंबकीय पारगम्यता पर निर्भर करता है, ऐसी व्यवस्था प्रभावी ढंग से 750 डिग्री से अधिक तापमान के लिए उत्प्रेरक को गर्म नहीं करेगी, अकेले एचसीएन के उत्पादन के लिए आवश्यक 1000 सी से अधिक तक पहुंचने दें।

जीबी पेटेंट 2210286 के उपकरण को HCN की तैयारी के लिए रासायनिक रूप से अनुपयुक्त माना जाता है। एचसीएन अमोनिया और एक हाइड्रोकार्बन गैस पर प्रतिक्रिया करके बनाया जाता है। यह ज्ञात है कि लोहे ऊंचे तापमान पर अमोनिया के अपघटन का कारण बनता है। ऐसा माना जाता है कि जीबी के 286 के प्रतिक्रिया कक्ष के भीतर फेरोमैग्नेटिक कोर में और उत्प्रेरक समर्थन में मौजूद लोहा अमोनिया के अपघटन का कारण होगा और बढ़ावा देने के बजाय, एचसीएन बनाने के लिए हाइड्रोकार्बन के साथ अमोनिया की वांछित प्रतिक्रिया को बढ़ावा देगा।

हाइड्रोजन साइनाइड (HCN) रासायनिक और खनन उद्योगों में कई उपयोगों के साथ एक महत्वपूर्ण रसायन है। उदाहरण के लिए, HCN adiponitrile, एसीटोन cyanohydrin, सोडियम साइनाइड, और कीटनाशकों, कृषि उत्पादों, chelating एजेंटों और पशु चारा के निर्माण में मध्यवर्ती के निर्माण के लिए एक कच्चा माल है। एचसीएन एक अत्यधिक जहरीला तरल है जो 26 डिग्री सेल्सियस पर उबलता है, और इस तरह, कड़े पैकेजिंग और परिवहन नियमों के अधीन है। कुछ अनुप्रयोगों में, बड़े पैमाने पर एचसीएन विनिर्माण सुविधाओं से दूरस्थ स्थानों पर एचसीएन की आवश्यकता होती है। ऐसे स्थानों पर एचसीएन के शिपमेंट में प्रमुख खतरे शामिल हैं। एचसीएन का उत्पादन उन स्थलों पर किया जाता है, जहां इसका उपयोग किया जाना है, इसके परिवहन, भंडारण और हैंडलिंग में आने वाले खतरों से बचना होगा। पूर्व कला प्रक्रियाओं का उपयोग करके एचसीएन के छोटे पैमाने पर उत्पादन, आर्थिक रूप से संभव नहीं होगा। हालांकि, छोटे पैमाने के साथ-साथ बड़े पैमाने पर, एचसीएन का ऑन-साइट उत्पादन तकनीकी और आर्थिक रूप से वर्तमान आविष्कार की प्रक्रियाओं और तंत्र का उपयोग करके संभव है।

एचसीएन का उत्पादन तब किया जा सकता है जब हाइड्रोजन, नाइट्रोजन और कार्बन युक्त यौगिकों को उच्च तापमान पर एक उत्प्रेरक के साथ या बिना लाया जाता है। उदाहरण के लिए, एचसीएन आम तौर पर अमोनिया और एक हाइड्रोकार्बन की प्रतिक्रिया से बनता है, एक प्रतिक्रिया जो अत्यधिक एंडोथर्मिक है। एचसीएन बनाने के लिए तीन वाणिज्यिक प्रक्रियाएं ब्लौसेर एनस मैथन डीएन अम्मोनीक (बीएमए), आंद्रुसो और शाविनिगन प्रक्रियाएं हैं। इन प्रक्रियाओं को गर्मी उत्पादन और हस्तांतरण की विधि द्वारा और एक उत्प्रेरक द्वारा नियोजित किया जाता है, द्वारा अलग किया जा सकता है।

Andrussow प्रक्रिया अभिकर्मक मात्रा के भीतर एक हाइड्रोकार्बन गैस और ऑक्सीजन के दहन द्वारा उत्पन्न गर्मी का उपयोग प्रतिक्रिया की गर्मी प्रदान करने के लिए करती है। BMA प्रक्रिया रिएक्टर की दीवारों की बाहरी सतह को गर्म करने के लिए बाहरी दहन प्रक्रिया द्वारा उत्पन्न गर्मी का उपयोग करती है, जो बदले में रिएक्टर की दीवारों की आंतरिक सतह को गर्म करती है और इस प्रकार प्रतिक्रिया की गर्मी प्रदान करती है। शाविनिगन प्रक्रिया प्रतिक्रिया की गर्मी प्रदान करने के लिए एक द्रवित बिस्तर में इलेक्ट्रोड के माध्यम से बहने वाले विद्युत प्रवाह का उपयोग करती है।

एंड्रूज़ो प्रक्रिया में, प्लैटिनम उत्प्रेरक की उपस्थिति में प्राकृतिक गैस (मीथेन में हाइड्रोकार्बन गैस का मिश्रण), अमोनिया और ऑक्सीजन या हवा के मिश्रण को प्रतिक्रिया दी जाती है। उत्प्रेरक में आमतौर पर प्लैटिनम / रोडियम वायर धुंध की कई परतें होती हैं। ऑक्सीजन की मात्रा ऐसी होती है कि अभिकारकों का आंशिक दहन अभिकारकों को 1000 ° C से अधिक के ऑपरेटिंग तापमान पर गर्म करने के लिए पर्याप्त ऊर्जा प्रदान करता है और साथ ही HCN गठन के लिए प्रतिक्रिया की आवश्यक ऊष्मा भी प्रदान करता है। प्रतिक्रिया उत्पाद एचसीएन, एच 2, एच 2 ओ, सीओ, सीओ 2, और उच्च नाइट्राइट की मात्रा का पता लगाते हैं, जिन्हें तब अलग किया जाना चाहिए।

एंड्रूज़ो प्रक्रिया में, प्लैटिनम उत्प्रेरक की उपस्थिति में प्राकृतिक गैस (मीथेन में हाइड्रोकार्बन गैस का मिश्रण), अमोनिया और ऑक्सीजन या हवा के मिश्रण को प्रतिक्रिया दी जाती है। उत्प्रेरक में आमतौर पर प्लैटिनम / रोडियम वायर धुंध की कई परतें होती हैं। ऑक्सीजन की मात्रा ऐसी होती है कि अभिकारकों का आंशिक दहन अभिकारकों को 1000 ° C से अधिक के ऑपरेटिंग तापमान पर गर्म करने के लिए पर्याप्त ऊर्जा प्रदान करता है और साथ ही HCN गठन के लिए प्रतिक्रिया की आवश्यक ऊष्मा भी प्रदान करता है। प्रतिक्रिया उत्पाद एचसीएन, एच 2, एच 2 ओ, सीओ, सीओ 2, और उच्च नाइट्राइट की मात्रा का पता लगाते हैं, जिन्हें तब अलग किया जाना चाहिए।

BMA प्रक्रिया में, अमोनिया और मीथेन का मिश्रण उच्च तापमान दुर्दम्य सामग्री से बने गैर-छिद्रपूर्ण सिरेमिक ट्यूबों के अंदर बहता है। प्रत्येक ट्यूब के अंदर प्लेटिनम कणों के साथ लाइन में खड़ा या लेपित होता है। ट्यूबों को एक उच्च तापमान भट्टी में रखा जाता है और बाहरी रूप से गर्म किया जाता है। गर्मी सिरेमिक दीवार के माध्यम से उत्प्रेरक सतह तक आयोजित की जाती है, जो दीवार का एक अभिन्न अंग है। प्रतिक्रिया आमतौर पर 1300 डिग्री सेल्सियस पर की जाती है क्योंकि अभिकारक उत्प्रेरक से संपर्क करते हैं। ऊंचा प्रतिक्रिया तापमान, प्रतिक्रिया की बड़ी गर्मी, और उत्प्रेरक सतह के कोकिंग के कारण आवश्यक ऊष्मा प्रवाह अधिक होता है, जो प्रतिक्रिया तापमान के नीचे हो सकता है, जो उत्प्रेरक को निष्क्रिय कर देता है। चूंकि प्रत्येक ट्यूब आमतौर पर लगभग 1 about व्यास की होती है, इसलिए उत्पादन आवश्यकताओं को पूरा करने के लिए बड़ी संख्या में ट्यूबों की आवश्यकता होती है। रिएक्शन उत्पाद एचसीएन और हाइड्रोजन हैं।

Shawinigan प्रक्रिया में, प्रोपेन और अमोनिया से मिलकर एक मिश्रण की प्रतिक्रिया के लिए आवश्यक ऊर्जा, गैर-उत्प्रेरक कोक कणों के द्रवित बिस्तर में डूबे हुए इलेक्ट्रोड के बीच बहने वाली विद्युत प्रवाह द्वारा प्रदान की जाती है। एक उत्प्रेरक की अनुपस्थिति, साथ ही साथ ऑक्सीजन या हवा की अनुपस्थिति, शाविनिगन प्रक्रिया में इसका मतलब है कि प्रतिक्रिया को बहुत अधिक तापमान पर चलाया जाना चाहिए, आमतौर पर 1500 डिग्री सेल्सियस से अधिक में। उच्च तापमान के लिए आवश्यक जगह भी अधिक से अधिक बाधाओं पर होती है। प्रक्रिया के लिए निर्माण की सामग्री।

जबकि, जैसा कि ऊपर बताया गया है, यह ज्ञात है कि HCN NH3 और एक हाइड्रोकार्बन गैस, जैसे CH4 या C3H8, की प्रतिक्रिया से उत्पादित किया जा सकता है, Pt समूह धातु उत्प्रेरक की उपस्थिति में, अभी भी दक्षता में सुधार करने की आवश्यकता है इस तरह की प्रक्रियाएं और संबंधित, ताकि एचसीएन उत्पादन के अर्थशास्त्र में सुधार हो, विशेष रूप से छोटे पैमाने पर उत्पादन के लिए। बहुमूल्य धातु उत्प्रेरक की मात्रा की तुलना में HCN उत्पादन दर को अधिकतम करते हुए ऊर्जा उपयोग और अमोनिया सफलता को कम करना विशेष रूप से महत्वपूर्ण है। इसके अलावा, उत्प्रेरक को कोकिंग जैसे अवांछनीय प्रतिक्रियाओं को बढ़ावा देकर एचसीएन के उत्पादन को प्रभावित नहीं करना चाहिए। इसके अलावा, इस प्रक्रिया में उपयोग किए जाने वाले उत्प्रेरक की गतिविधि और जीवन में सुधार करना वांछित है। गौरतलब है कि एचसीएन के उत्पादन में निवेश का एक बड़ा हिस्सा प्लैटिनम समूह उत्प्रेरक में है। वर्तमान अविष्कार अप्रत्यक्ष रूप से पूर्व कला की तरह ही उत्प्रेरक को गर्म करता है, और इस तरह इन desiderata को पूरा करता है।

जैसा कि पहले चर्चा की गई है, अपेक्षाकृत कम आवृत्ति प्रेरण हीटिंग को उच्च शक्ति स्तरों पर गर्मी वितरण की अच्छी एकरूपता प्रदान करने के लिए जाना जाता है, जिसमें अपेक्षाकृत लंबे विद्युत प्रवाहकत्त्व पथ होते हैं। एंडोथर्मिक गैस चरण उत्प्रेरक प्रतिक्रिया के लिए प्रतिक्रिया ऊर्जा प्रदान करते समय, गर्मी को न्यूनतम ऊर्जा हानि के साथ उत्प्रेरक को सीधे वितरित करने की आवश्यकता होती है। एक उच्च-सतह-क्षेत्र, गैस-पारगम्य उत्प्रेरक द्रव्यमान के लिए समान और कुशल गर्मी वितरण की आवश्यकताएं प्रेरण हीटिंग की क्षमताओं के साथ संघर्ष करने लगती हैं। वर्तमान आविष्कार एक रिएक्टर कॉन्फ़िगरेशन के साथ प्राप्त अप्रत्याशित परिणामों पर आधारित है जिसमें उत्प्रेरक का एक उपन्यास संरचनात्मक रूप है। यह संरचनात्मक रूप: 1) की विशेषताओं को जोड़ती है एक प्रभावी रूप से लंबे विद्युत प्रवाहकत्त्व पथ की लंबाई, जो एक समान तरीके से उत्प्रेरक के कुशल प्रत्यक्ष प्रेरण हीटिंग की सुविधा देता है, और 2) एक उच्च सतह क्षेत्र वाले उत्प्रेरक; ये विशेषताएं एंडोथर्मिक रासायनिक प्रतिक्रियाओं को सुविधाजनक बनाने के लिए सहयोग करती हैं। प्रतिक्रिया कक्ष में लोहे की पूरी कमी एनएच 3 और एक हाइड्रोकार्बन गैस की प्रतिक्रिया से एचसीएन के उत्पादन की सुविधा प्रदान करती है।

जैसा कि पहले चर्चा की गई है, अपेक्षाकृत कम आवृत्ति प्रेरण हीटिंग को उच्च शक्ति स्तरों पर गर्मी वितरण की अच्छी एकरूपता प्रदान करने के लिए जाना जाता है, जिसमें अपेक्षाकृत लंबे विद्युत प्रवाहकत्त्व पथ होते हैं। एंडोथर्मिक गैस चरण उत्प्रेरक प्रतिक्रिया के लिए प्रतिक्रिया ऊर्जा प्रदान करते समय, गर्मी को न्यूनतम ऊर्जा हानि के साथ उत्प्रेरक को सीधे वितरित करने की आवश्यकता होती है। एक उच्च-सतह-क्षेत्र, गैस-पारगम्य उत्प्रेरक द्रव्यमान के लिए समान और कुशल गर्मी वितरण की आवश्यकताएं प्रेरण हीटिंग की क्षमताओं के साथ संघर्ष करने लगती हैं। वर्तमान आविष्कार एक रिएक्टर कॉन्फ़िगरेशन के साथ प्राप्त अप्रत्याशित परिणामों पर आधारित है जिसमें उत्प्रेरक का एक उपन्यास संरचनात्मक रूप है। यह संरचनात्मक रूप: 1) की विशेषताओं को जोड़ती है एक प्रभावी रूप से लंबे विद्युत प्रवाहकत्त्व पथ की लंबाई, जो एक समान तरीके से उत्प्रेरक के कुशल प्रत्यक्ष प्रेरण हीटिंग की सुविधा देता है, और 2) एक उच्च सतह क्षेत्र वाले उत्प्रेरक; ये विशेषताएं एंडोथर्मिक रासायनिक प्रतिक्रियाओं को सुविधाजनक बनाने के लिए सहयोग करती हैं। प्रतिक्रिया कक्ष में लोहे की पूरी कमी एनएच 3 और एक हाइड्रोकार्बन गैस की प्रतिक्रिया से एचसीएन के उत्पादन की सुविधा प्रदान करती है।

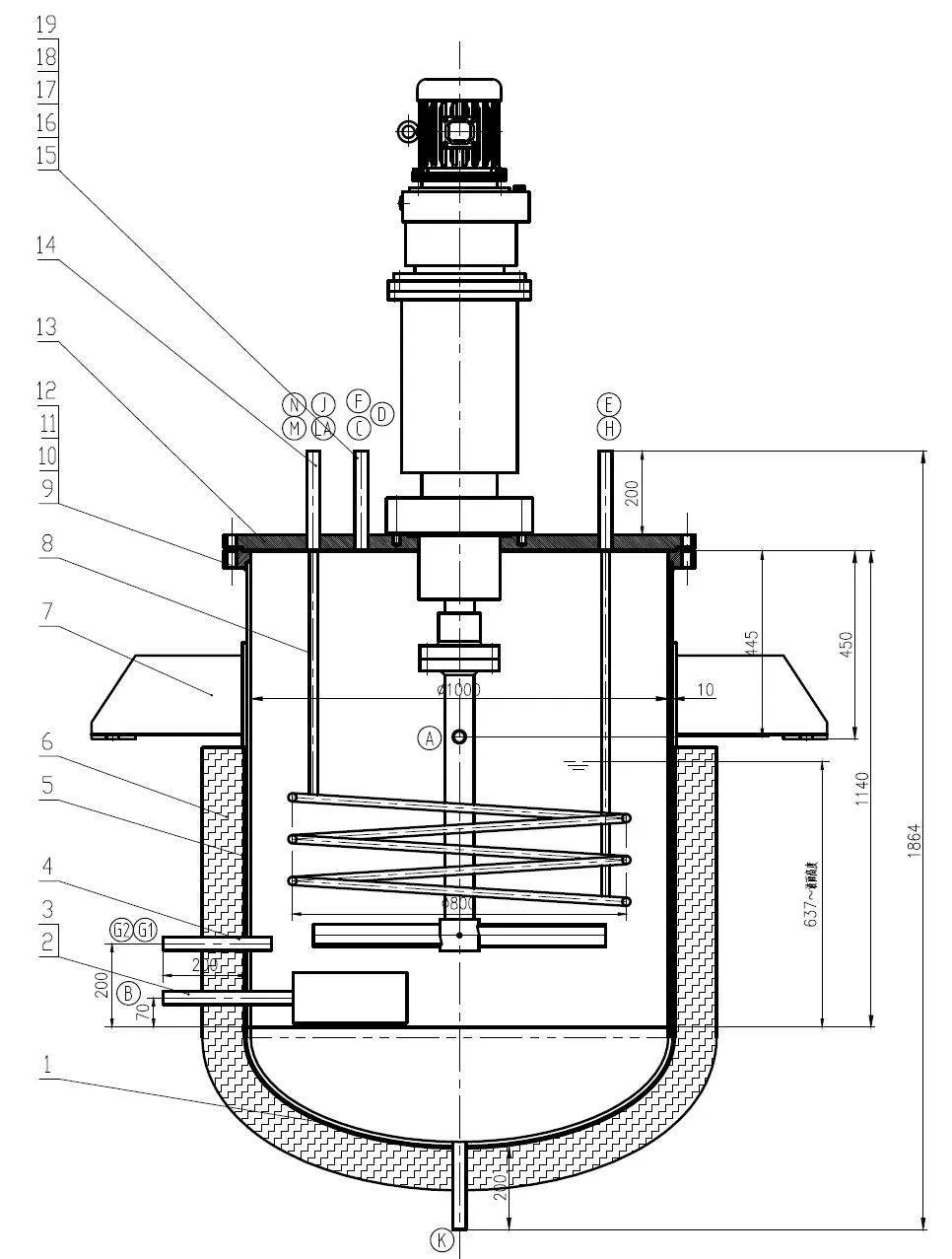

प्रेरण ताप शक्ति गणना

उदाहरण: वायुमंडलीय दबाव रिएक्टर

सामग्री: स्टेनलेस स्टील 304

आयाम: 2 मीटर (व्यास) * 3 मीटर (ऊंचाई)

दीवार मोटाई: 8mm

रिएक्टर वजन: 1000 किग्रा (लगभग)

मात्रा: 7 मी3

तरल सामग्री वजन: 7t

तरल सामग्री की विशिष्ट ताप क्षमता: 4200J/kg*ºC

आवश्यकताएँ: 20 घंटे के भीतर 280ºC से 3ºC तक गर्म करने के लिए

गर्मी गणना सूत्र: क्यू = सेमी▲टी+किमी

शक्ति गणना सूत्र: विशिष्ट ताप क्षमता J/(kg*ºC)×तापमान अंतरºC×वजन KG समय S = शक्ति W

i.e. P=4200J/kg*ºC×(280-20)ºC×7000kg÷10800s=707777W≈708kW

निष्कर्ष

सैद्धांतिक शक्ति 708kW है, लेकिन गर्मी के नुकसान को ध्यान में रखते हुए वास्तविक शक्ति में आमतौर पर 20% की वृद्धि होती है, अर्थात वास्तविक शक्ति 708kW * 1.2≈850kW है। एक संयोजन के रूप में 120kW इंडक्शन हीटिंग सिस्टम के सात सेट की आवश्यकता होती है।

प्रेरण हीटिंग जहाजों रिएक्टरों

प्रेरण हीटिंग जहाजों रिएक्टरों