तनाव से राहत देने वाले हीटर के लिए वेल्डिंग से पहले इंडक्शन प्रीहीटिंग

वेल्डिंग से पहले इंडक्शन प्रीहीटिंग का उपयोग क्यों करें? इंडक्शन प्रीहीटिंग वेल्डिंग के बाद कूलिंग रेट को धीमा कर सकता है। वेल्ड धातु में विसरित हाइड्रोजन से बचने और हाइड्रोजन से प्रेरित दरारों से बचने के लिए यह फायदेमंद है। साथ ही, यह वेल्डिंग सील और गर्मी प्रभावित क्षेत्र सख्त स्तर को भी कम कर देता है, वेल्डेड संयुक्त दरार प्रतिरोध में सुधार होता है।

इंडक्शन प्रीहीटिंग वेल्डिंग के बाद कूलिंग रेट को धीमा कर सकता है। वेल्ड धातु में विसरित हाइड्रोजन से बचने और हाइड्रोजन से प्रेरित दरारों से बचने के लिए यह फायदेमंद है। साथ ही, यह वेल्डिंग सील और गर्मी प्रभावित क्षेत्र सख्त स्तर को भी कम कर देता है, वेल्डेड संयुक्त दरार प्रतिरोध में सुधार होता है।

इंडक्शन प्रीहीटिंग वेल्डिंग तनाव को कम कर सकता है। वेल्डिंग क्षेत्र में वेल्डर के बीच तापमान अंतर (तापमान ढाल के रूप में भी जाना जाता है) को समान रूप से स्थानीय या संपूर्ण प्रेरण प्रीहीटिंग द्वारा कम किया जा सकता है। इस तरह, एक तरफ, वेल्डिंग तनाव कम हो जाता है, दूसरी तरफ, वेल्डिंग तनाव दर कम हो जाती है, जो वेल्डिंग दरार से बचने के लिए फायदेमंद है।

इंडक्शन प्रीहीटिंग वेल्डेड संरचनाओं की कमी की डिग्री को कम कर सकता है, यह विशेष रूप से एंगल जॉइंट की बाधा को कम करने के लिए स्पष्ट है। इंडक्शन प्रीहीटिंग तापमान में वृद्धि के साथ, दरार की घटना कम हो जाती है।

इंडक्शन प्रीहीटिंग तापमान और इंटरलेयर तापमान (नोट: जब वेल्ड पर मल्टी-लेयर और मल्टी-पास वेल्डिंग की जाती है, तो पोस्ट-वेल्ड होने पर फ्रंट वेल्ड के सबसे कम तापमान को इंटरलेयर तापमान कहा जाता है। इंडक्शन प्रीहीटिंग वेल्डिंग की आवश्यकता वाली सामग्री के लिए) , जब बहुपरत वेल्डिंग की आवश्यकता होती है, तो इंटरलेयर तापमान इंडक्शन प्रीहीटिंग तापमान के बराबर या थोड़ा अधिक होना चाहिए। यदि इंटरलेयर तापमान इंडक्शन प्रीहीटिंग तापमान से कम है, तो इसे फिर से इंडक्शन प्रीहीट किया जाना चाहिए।

इसके अलावा, स्टील प्लेट की मोटाई की दिशा में और वेल्ड क्षेत्र में इंडक्शन प्रीहीटिंग तापमान की एकरूपता का वेल्डिंग तनाव को कम करने पर महत्वपूर्ण प्रभाव पड़ता है। स्थानीय इंडक्शन प्रीहीटिंग की चौड़ाई वेल्डर की बाधा के अनुसार निर्धारित की जानी चाहिए, आमतौर पर वेल्ड ज़ोन के चारों ओर दीवार की मोटाई का तीन गुना, और 150-200 मिमी से कम नहीं। यदि इंडक्शन प्रीहीटिंग एक समान नहीं है, तो न केवल वेल्डिंग स्ट्रेस कम होगा बल्कि वेल्डिंग स्ट्रेस भी बढ़ेगा।

उपयुक्त प्रेरण प्रीहीटिंग समाधान कैसे खोजें?

उपयुक्त इंडक्शन प्रीहीटिंग उपकरण चुनते समय मुख्य रूप से निम्नलिखित पहलुओं पर विचार करें:

गर्म वर्कपीस का आकार और आकार।: बड़े वर्कपीस, बार सामग्री, ठोस सामग्री, सापेक्ष शक्ति, कम आवृत्ति प्रेरण हीटिंग उपकरण का चयन किया जाना चाहिए; यदि वर्कपीस छोटा है, पाइप, प्लेट, गियर, आदि, कम सापेक्ष शक्ति और उच्च आवृत्ति वाले इंडक्शन प्रीहीटिंग उपकरण का चयन किया जाना चाहिए।

गहराई और क्षेत्र को गर्म किया जाना चाहिए: गहरी हीटिंग गहराई, बड़े क्षेत्र, समग्र हीटिंग, बड़ी शक्ति, कम आवृत्ति प्रेरण हीटिंग उपकरण का चयन करना चाहिए; उथले हीटिंग गहराई, छोटे क्षेत्र, स्थानीय हीटिंग, अपेक्षाकृत छोटी शक्ति का चयन, उच्च आवृत्ति प्रेरण प्रीहीटिंग उपकरण।

आवश्यक ताप गति: यदि हीटिंग की गति तेज है, तो अपेक्षाकृत बड़ी शक्ति और अपेक्षाकृत उच्च आवृत्ति वाले प्रेरण हीटिंग उपकरण का चयन किया जाना चाहिए।

उपकरण निरंतर कार्य समय: निरंतर कार्य समय लंबा है, अपेक्षाकृत थोड़ा बड़ा पावर इंडक्शन प्रीहीटिंग उपकरण चुनें।

इंडक्शन हीटिंग हेड और इंडक्शन मशीन के बीच की दूरी: लंबे कनेक्शन, यहां तक कि वाटर-कूल्ड केबल कनेक्शन का उपयोग, अपेक्षाकृत बड़ी पावर इंडक्शन प्रीहीटिंग मशीन होनी चाहिए।

प्रेरण ताप: यह कैसे काम करता है?

प्रेरण हीटिंग सिस्टम गैर-संपर्क हीटिंग का उपयोग करें। प्रतिरोध हीटिंग के रूप में गर्मी का संचालन करने के लिए एक हिस्से के संपर्क में हीटिंग तत्व का उपयोग करने के बजाय वे विद्युत चुम्बकीय रूप से गर्मी को प्रेरित करते हैं। इंडक्शन हीटिंग माइक्रोवेव ओवन की तरह अधिक काम करता है - उपकरण ठंडा रहता है जबकि खाना भीतर से पकता है।

के एक औद्योगिक उदाहरण में प्रेरण हीटिंग, गर्मी को उच्च आवृत्ति वाले चुंबकीय क्षेत्र में रखकर भाग में प्रेरित किया जाता है। चुंबकीय क्षेत्र भाग के अंदर एड़ी धाराएं बनाता है, भाग के अणुओं को उत्तेजित करता है और गर्मी पैदा करता है। क्योंकि हीटिंग धातु की सतह से थोड़ा नीचे होता है, कोई गर्मी बर्बाद नहीं होती है।

प्रतिरोध हीटिंग के लिए प्रेरण हीटिंग की समानता यह है कि खंड या भाग के माध्यम से गर्मी के लिए चालन की आवश्यकता होती है। अंतर केवल गर्मी के स्रोत और उपकरण के तापमान में है। प्रेरण प्रक्रिया भाग के भीतर गर्म होती है, और प्रतिरोध प्रक्रिया भाग की सतह पर गर्म होती है। हीटिंग की गहराई आवृत्ति पर निर्भर करती है। उच्च-आवृत्ति (जैसे, 50 kHz) सतह के करीब गर्म होती है, जबकि निम्न-आवृत्ति (जैसे, 60 Hz) भाग में गहराई तक प्रवेश करती है, जिससे ताप स्रोत 3 मिमी तक गहरा हो जाता है, जो मोटे भागों को गर्म करने की अनुमति देता है। इंडक्शन कॉइल गर्म नहीं होता है क्योंकि करंट ले जाने के लिए कंडक्टर बड़ा होता है। दूसरे शब्दों में, वर्कपीस को गर्म करने के लिए कॉइल को गर्म करने की आवश्यकता नहीं होती है।

प्रेरण ताप प्रणाली घटक

इंडक्शन हीटिंग सिस्टम आवेदन की आवश्यकताओं के आधार पर एयर- या लिक्विड-कूल्ड हो सकता है। दोनों प्रणालियों के लिए एक प्रमुख घटक आम तौर पर भाग के भीतर गर्मी उत्पन्न करने के लिए उपयोग किया जाने वाला इंडक्शन कॉइल है।

एयर कूल्ड सिस्टम। एक विशिष्ट एयर-कूल्ड सिस्टम में एक शक्ति स्रोत, प्रेरण कंबल और संबंधित केबल होते हैं। इंडक्शन कंबल में एक इंडक्शन कॉइल होता है जो इन्सुलेशन से घिरा होता है और एक उच्च तापमान, बदली केवलर आस्तीन में सिल दिया जाता है।

इस प्रकार की प्रेरण प्रणाली में तापमान की निगरानी और स्वचालित नियंत्रण के लिए एक नियंत्रक शामिल हो सकता है। एक नियंत्रक से सुसज्जित प्रणाली को तापमान संकेतक के उपयोग की आवश्यकता नहीं होती है। सिस्टम में रिमोट ऑन-ऑफ स्विच भी शामिल हो सकता है। एयर-कूल्ड सिस्टम का उपयोग 400 डिग्री F तक के अनुप्रयोगों के लिए किया जा सकता है, इसे प्रीहीट-ओनली सिस्टम के रूप में नामित किया गया है।

लिक्विड-कूल्ड सिस्टम। क्योंकि तरल हवा की तुलना में अधिक कुशलता से ठंडा होता है, इस प्रकार की इंडक्शन हीटिंग सिस्टम उच्च तापमान की आवश्यकता वाले अनुप्रयोगों के लिए उपयुक्त है, जैसे उच्च तापमान प्रीहीटिंग और तनाव से राहत। एक एयर-कूल्ड सिस्टम से मुख्य अंतर एक वाटर कूलर के अलावा और एक लचीली, तरल-ठंडा नली का उपयोग होता है जिसमें इंडक्शन कॉइल होता है। लिक्विड-कूल्ड सिस्टम आमतौर पर एक तापमान नियंत्रक और अंतर्निर्मित तापमान रिकॉर्डर का उपयोग करते हैं, विशेष रूप से तनाव से राहत देने वाले अनुप्रयोगों में महत्वपूर्ण घटक।

विशिष्ट तनाव-राहत प्रक्रिया के लिए 600 से 800 डिग्री F तक के कदम की आवश्यकता होती है, इसके बाद एक रैंप या नियंत्रित तापमान वृद्धि लगभग 1,250 डिग्री के सोख तापमान तक पहुंच जाती है। होल्ड टाइम के बाद, पार्ट को 600 और 800 डिग्री के बीच कंट्रोल-कूल्ड किया जाता है। तापमान रिकॉर्डर थर्मोकपल इनपुट के आधार पर भाग के वास्तविक तापमान प्रोफ़ाइल पर डेटा एकत्र करता है, जो तनाव से राहत देने वाले अनुप्रयोगों के लिए गुणवत्ता आश्वासन की आवश्यकता है। कार्य का प्रकार और लागू कोड वास्तविक प्रक्रिया निर्धारित करते हैं।

प्रेरण ताप के लाभ

इंडक्शन हीटिंग अच्छी गर्मी एकरूपता और गुणवत्ता, कम चक्र समय और लंबे समय तक चलने वाली उपभोग्य सामग्रियों सहित कई लाभ प्रदान करता है। इंडक्शन हीटिंग भी सुरक्षित, विश्वसनीय, उपयोग में आसान, शक्ति-कुशल और बहुमुखी है।

एकरूपता और गुणवत्ता। इंडक्शन हीटिंग कॉइल प्लेसमेंट या स्पेसिंग के लिए विशेष रूप से संवेदनशील नहीं है। आम तौर पर, कॉइल को समान रूप से और वेल्ड जोड़ पर केंद्रित होना चाहिए। इतनी सुसज्जित प्रणालियों पर, एक तापमान नियंत्रक एक अनुरूप फैशन में बिजली की आवश्यकता को स्थापित कर सकता है, तापमान प्रोफ़ाइल को बनाए रखने के लिए पर्याप्त शक्ति प्रदान करता है। शक्ति स्रोत पूरी प्रक्रिया के दौरान शक्ति प्रदान करता है।

समय चक्र. प्रीहीटिंग और स्ट्रेस रिलीविंग की इंडक्शन विधि अपेक्षाकृत त्वरित समय-से-तापमान प्रदान करती है। उच्च दबाव वाली भाप लाइनों जैसे मोटे अनुप्रयोगों पर, प्रेरण हीटिंग चक्र समय से दो घंटे कम कर सकता है। नियंत्रण तापमान से सोख तापमान तक चक्र समय को कम करना संभव है।

समय चक्र. प्रीहीटिंग और स्ट्रेस रिलीविंग की इंडक्शन विधि अपेक्षाकृत त्वरित समय-से-तापमान प्रदान करती है। उच्च दबाव वाली भाप लाइनों जैसे मोटे अनुप्रयोगों पर, प्रेरण हीटिंग चक्र समय से दो घंटे कम कर सकता है। नियंत्रण तापमान से सोख तापमान तक चक्र समय को कम करना संभव है।

उपभोगता। इंडक्शन हीटिंग में उपयोग किए जाने वाले इन्सुलेशन को वर्कपीस से जोड़ना आसान है और इसे कई बार पुन: उपयोग किया जा सकता है। इसके अलावा, इंडक्शन कॉइल मजबूत होते हैं और उन्हें नाजुक तार या सिरेमिक सामग्री की आवश्यकता नहीं होती है। इसके अलावा, चूंकि इंडक्शन कॉइल्स और कनेक्टर उच्च तापमान पर काम नहीं करते हैं, वे गिरावट के अधीन नहीं हैं।

उपयोग में आसानी। इंडक्शन प्रीहीटिंग और स्ट्रेस रिलीविंग का एक बड़ा फायदा इसकी सरलता है। इन्सुलेशन और केबल स्थापित करना सरल है, आमतौर पर 15 मिनट से कम समय लगता है। कुछ मामलों में, एक दिन में इंडक्शन उपकरण का उपयोग कैसे करना सिखाया जा सकता है।

पावर दक्षता। इन्वर्टर पावर स्रोत 92 प्रतिशत कुशल है, आसमान छूती ऊर्जा लागत के युग में एक महत्वपूर्ण लाभ। इसके अतिरिक्त, प्रेरण ताप प्रक्रिया 80 प्रतिशत से अधिक कुशल है। पावर इनपुट के संबंध में, प्रेरण प्रक्रिया को 40 किलोवाट बिजली के लिए केवल 25-एम्पी लाइन की आवश्यकता होती है।

सुरक्षा। प्रेरण विधि के माध्यम से प्रीहीटिंग और तनाव से राहत कर्मचारी के अनुकूल है। इंडक्शन हीटिंग को गर्म हीटिंग तत्वों और कनेक्टर्स की आवश्यकता नहीं होती है। बहुत कम वायुजनित कण इंसुलेशन कंबल से जुड़े होते हैं, और इंसुलेशन स्वयं 1,800 डिग्री से अधिक तापमान के संपर्क में नहीं आता है, जिससे इंसुलेशन धूल में टूटने का कारण बन सकता है जिससे श्रमिक सांस ले सकते हैं।

विश्वसनीयता। तनाव से राहत में उत्पादकता को प्रभावित करने वाले सबसे महत्वपूर्ण कारकों में से एक निर्बाध चक्र है। ज्यादातर मामलों में चक्र में रुकावट का मतलब है कि हीट ट्रीट को फिर से चलाने की आवश्यकता होगी, जो महत्वपूर्ण है जब एक थर्मल चक्र को पूरा होने में एक दिन लग सकता है। इंडक्शन हीटिंग सिस्टम घटक चक्र रुकावटों को असंभव बनाते हैं। प्रेरण के लिए केबल लगाना सरल है, जिससे इसके विफल होने की संभावना कम हो जाती है। इसके अलावा, भाग में गर्मी इनपुट को नियंत्रित करने के लिए किसी संपर्ककर्ता का उपयोग नहीं किया जाता है।

बहुमुखी प्रतिभा। उपयोग करने के अलावा प्रेरण हीटिंग सिस्टम पाइप को पहले से गरम करने और तनाव से राहत देने के लिए, उपयोगकर्ताओं ने वेल्डोलेट्स, कोहनी, वाल्व और अन्य भागों के लिए प्रक्रिया को अनुकूलित किया है। इंडक्शन हीटिंग के पहलुओं में से एक जो इसे जटिल आकृतियों के लिए आकर्षक बनाता है, वह अद्वितीय भागों और हीट सिंक को समायोजित करने के लिए हीटिंग प्रक्रिया के दौरान कॉइल को समायोजित करने की क्षमता है। ऑपरेटर प्रक्रिया शुरू कर सकता है, वास्तविक समय में हीटिंग प्रक्रिया के प्रभाव का निर्धारण कर सकता है, और परिणाम बदलने के लिए कॉइल की स्थिति को संशोधित कर सकता है। चक्र के अंत में एयर कूलिंग की प्रतीक्षा किए बिना इंडक्शन केबल को स्थानांतरित किया जा सकता है।

वेल्डिंग अनुप्रयोगों से पहले प्रेरण ताप

तेल और गैस पाइपलाइन, भारी उपकरण निर्माण, और खनन उपकरण के रखरखाव और मरम्मत सहित कई परियोजनाओं में इस तकनीक ने खुद को साबित किया है।

तेल का पाइपलाइन। पाइप लाइन के 48-इन में वेल्डिंग घेराव मरम्मत आस्तीन या फिटिंग से पहले पाइप को गर्म करने के लिए एक उत्तरी अमेरिकी तेल पाइपलाइन रखरखाव ऑपरेशन की आवश्यकता होती है। परिधि। जबकि कर्मचारी तेल के प्रवाह को रोकने या पाइप से निकालने के बिना कई मरम्मत कर सकते थे, कच्चे तेल की उपस्थिति ने वेल्डिंग दक्षता में बाधा उत्पन्न की क्योंकि बहने वाले तेल ने गर्मी को अवशोषित कर लिया। प्रोपेन मशालों को गर्मी बनाए रखने के लिए वेल्डिंग के निरंतर रुकावट की आवश्यकता होती है, और प्रतिरोध ताप - निरंतर गर्मी प्रदान करते हुए - अक्सर आवश्यक वेल्ड तापमान को पूरा नहीं कर सकता।

श्रमिकों ने दो 25-किलोवाट प्रणालियों का उपयोग समानांतर कंबल के साथ घेरा हुआ आस्तीन मरम्मत पर 125 डिग्री का प्रीहीट तापमान प्राप्त करने के लिए किया। नतीजतन, उन्होंने चक्र समय को आठ से 12 घंटे से घटाकर चार घंटे प्रति गर्थ वेल्ड कर दिया।

श्रमिकों ने दो 25-किलोवाट प्रणालियों का उपयोग समानांतर कंबल के साथ घेरा हुआ आस्तीन मरम्मत पर 125 डिग्री का प्रीहीट तापमान प्राप्त करने के लिए किया। नतीजतन, उन्होंने चक्र समय को आठ से 12 घंटे से घटाकर चार घंटे प्रति गर्थ वेल्ड कर दिया।

स्टॉप फिटिंग (वाल्व के साथ एक टी जंक्शन) की मरम्मत के लिए पहले से गरम करना फिटिंग की अधिक दीवार मोटाई के कारण और भी चुनौतीपूर्ण था। हालाँकि, इंडक्शन हीटिंग के साथ, कंपनी ने समानांतर कंबल सेटअप के साथ चार 25-kW सिस्टम का उपयोग किया। उन्होंने टी के प्रत्येक तरफ दो प्रणालियों का इस्तेमाल किया। तेल को पहले से गरम करने के लिए मुख्य लाइन पर एक प्रणाली का इस्तेमाल किया गया था, और दूसरे का उपयोग परिधि वेल्ड संयुक्त पर टी को पहले से गरम करने के लिए किया गया था। पहले से गरम तापमान 125 डिग्री था। इसने वेल्ड समय को 12 से 18 घंटे से घटाकर सात घंटे प्रति गर्थ वेल्ड कर दिया।

प्राकृतिक गैस पाइपलाइन। एक प्राकृतिक गैस पाइपलाइन निर्माण परियोजना में अल्बर्टा, कनाडा से शिकागो तक 36-इंच-व्यास, 0.633-इंच-मोटी पाइपलाइन बनाने की आवश्यकता थी। इस पाइपलाइन के एक खंड पर, वेल्डिंग ठेकेदार ने गति और सुविधा के लिए बूम से जुड़े इंडक्शन कंबल के साथ ट्रैक्टर पर लगे दो 25-kW बिजली स्रोतों का उपयोग किया। बिजली स्रोतों ने पाइप के जोड़ के दोनों किनारों को पहले से गरम कर दिया। इस प्रक्रिया के लिए महत्वपूर्ण गति और विश्वसनीय तापमान नियंत्रण थे। चूंकि वजन और वेल्ड समय को कम करने के लिए सामग्री में मिश्र धातु की मात्रा बढ़ जाती है, और आंशिक जीवन को बढ़ाने के लिए, पहले से गरम तापमान को नियंत्रित करना अधिक महत्वपूर्ण हो जाता है। इस इंडक्शन हीटिंग एप्लिकेशन को 250 डिग्री प्रीहीट तापमान प्राप्त करने के लिए तीन मिनट से भी कम समय की आवश्यकता होती है।

भारी उपकरण। एक भारी उपकरण निर्माता अक्सर एडॉप्टर दांतों को अपने लोडर बकेट किनारों पर वेल्ड करता है। कील-वेल्डेड असेंबली को आगे और पीछे एक बड़ी भट्टी में ले जाया गया था, जिसके लिए वेल्डिंग ऑपरेटर को इंतजार करना पड़ता था, जबकि भाग को बार-बार गर्म किया जाता था। निर्माता ने उत्पाद की गति को रोकने के लिए असेंबली को पहले से गरम करने के लिए इंडक्शन हीटिंग का प्रयास करने का विकल्प चुना।

मिश्र धातु सामग्री के कारण उच्च आवश्यक प्रीहीट तापमान के साथ सामग्री 4 इंच मोटी थी। आवेदन आवश्यकताओं को पूरा करने के लिए अनुकूलित प्रेरण कंबल विकसित किए गए थे। इन्सुलेशन और कॉइल डिज़ाइन ने ऑपरेटर को भाग की उज्ज्वल गर्मी से बचाने का अतिरिक्त लाभ प्रदान किया। कुल मिलाकर, संचालन काफी अधिक कुशल थे, वेल्डिंग समय कम करने और वेल्डिंग प्रक्रिया के दौरान तापमान बनाए रखने के लिए।

खनन उपकरण। एक खदान कोल्ड-क्रैकिंग की समस्याओं का सामना करना पड़ रहा था और खनन उपकरण की मरम्मत के संचालन में प्रोपेन हीटर का उपयोग करते हुए अक्षमता का सामना करना पड़ रहा था। वेल्डिंग ऑपरेटरों को गर्मी लागू करने और सही तापमान पर भाग रखने के लिए अक्सर मोटे हिस्से से पारंपरिक इन्सुलेटिंग कंबल को हटाना पड़ता था।

इंडक्शन प्रीहीट ब्लैंकेट दांतों के अटैचमेंट के दौरान बकेट एज के तापमान को बनाए रखता है।

वेल्डिंग से पहले भागों को पहले से गरम करने के लिए खदान ने फ्लैट, एयर-कूल्ड कंबल का उपयोग करके इंडक्शन हीटिंग का प्रयास करने का विकल्प चुना। प्रेरण प्रक्रिया ने भाग को जल्दी से गर्मी दी। यह वेल्डिंग प्रक्रिया के दौरान भी लगातार इस्तेमाल किया जा सकता है। वेल्ड मरम्मत का समय 50 प्रतिशत कम हो गया था। इसके अलावा, लक्ष्य तापमान पर भाग रखने के लिए बिजली स्रोत तापमान नियंत्रक से लैस था। इसने कोल्ड क्रैकिंग के कारण होने वाले पुन: कार्य को लगभग समाप्त कर दिया।

बिजली संयंत्र। एक पावर प्लांट बिल्डर कैलिफोर्निया में एक प्राकृतिक गैस बिजली सुविधा का निर्माण कर रहा था। बोइलमेकर्स और पाइपफ़िटर्स को संयंत्र की भाप लाइनों पर नियोजित किए जा रहे प्रीहीटिंग और तनाव से राहत देने वाले तरीकों के कारण निर्माण में देरी का सामना करना पड़ रहा था। कंपनी दक्षता बढ़ाने के प्रयास में इंडक्शन हीटिंग तकनीक लेकर आई, विशेष रूप से मध्यम से बड़ी भाप लाइनों पर काम करने के लिए, क्योंकि ये टुकड़े नौकरी साइट पर सबसे अधिक गर्मी-उपचार समय लेते हैं।

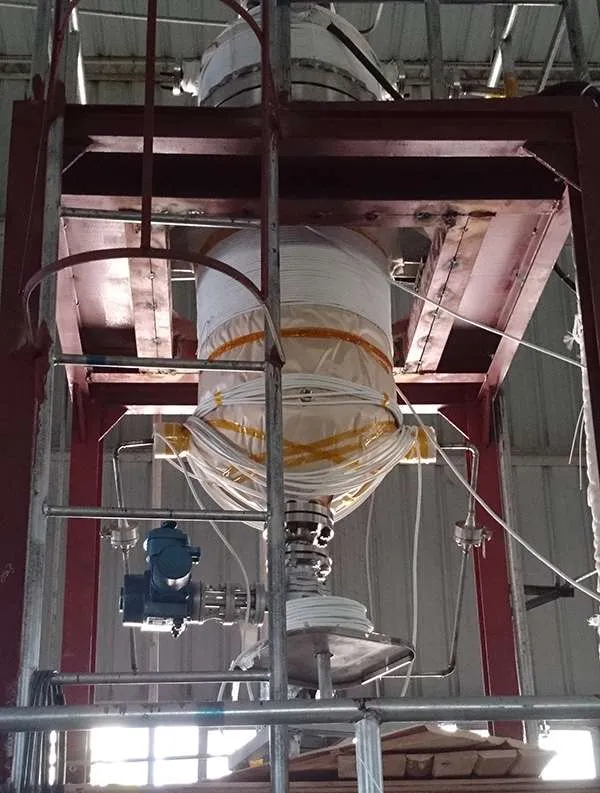

इस प्राकृतिक गैस बिजली संयंत्र जैसे जटिल आकारों के चारों ओर प्रेरण कंबल लपेटने की सादगी, गर्मी-उपचार समय को कम कर सकती है।

एक सामान्य 16-इन पर। 2-इन के साथ वेल्डोलेट। दीवार की मोटाई, इंडक्शन हीटिंग तनाव से राहत के लिए समय-से-तापमान (600 डिग्री) से दो घंटे और सोखने के तापमान (600 डिग्री से 1,350 डिग्री) तक पहुंचने में एक और घंटा लगाने में सक्षम था।